Voorspellend onderhoud

in de luchtvaart.

Onderhoud aan machines is voor veel organisaties, maar met name in de lucht- en ruimtevaart, een vitale activiteit. Luchtvaartmaatschappijen geven een substantieel deel van hun totale operationele kosten uit aan onderhoud, reparatie en revisie (MRO). De wereldwijde luchtvaart zal naar verwachting van de International Air Transport Association[1] (IATA) de komende twintig jaar verdubbelen. Daarmee zullen ook de MRO-kosten verder stijgen. Luchtvaartmaatschappijen staan voor een heuse uitdaging om de MRO-kosten te beperken en de operationele efficiëntie te verbeteren. Voorspellend onderhoud, zogeheten predictive maintenance, maakt het mogelijk om MRO-kosten te drukken en operationele efficiëntie te verhogen door middel van sensortechnologie en kunstmatige intelligentie. Door middel van predictive maintenance kan de resterende levensduur van apparatuur optimaal worden benut, door onderhoud en revisie op het juiste moment uit te voeren en door kostbare reparaties te voorkomen.

Introductie

Voor veel organisaties klinkt het al jaren als muziek in de oren; minder MRO-kosten en meer winstgevendheid door middel van intelligente onderhoudstechnieken. Het idee van predictive maintenance is vrij eenvoudig, namelijk het tijdig onderhouden van machines door middel van sensordata en kunstmatige intelligentie om zodoende MRO-kosten en ongeplande uitvaltijd te beperken. Tot voor kort waren de algoritmes die predictive maintenance mogelijk maken nog niet ontwikkeld, niet in een gevorderd stadium of te kostbaar om toe te passen.

De afgelopen jaren is de rekenkracht van computers echter flink gestegen, volgen ontwikkelingen in de kunstmatige intelligentie elkaar in rap tempo op en zijn sensoren nog nauwkeuriger en goedkoper geworden. Dit verlaagt de oorspronkelijk hoge investeringsdrempel en maakt het voor steeds meer organisaties toegankelijker en aantrekkelijker.

Met name de sectoren energie, transport, productie en informatietechnologie zijn koplopers op het gebied van predictive maintenance. Dit komt niet als een verrassing, vooral niet voor de luchtvaart. Uit een jaarverslag van IATA’s Maintenance Cost Technical Group blijkt dat in 2018 luchtvaartmaatschappijen wereldwijd gezamenlijk 69 miljard[2] dollar uitgaven aan MRO, wat neerkomt op circa. 9% van hun operationele kosten. Logischerwijs proberen luchtvaartmaatschappijen MRO-kosten te drukken met state-of-the-art predictive maintenance algoritmen. De Nederlandse luchtvaart is hier druk mee bezig; zo lees je in het meest recente jaarverslag[3] van de KLM dat de grootste daling in hun MRO-kosten is behaald door middel van predictive maintenance.

Bij de productiesector liggen de MRO-kosten nog veel hoger[4] en kunnen afhankelijk van het type industrie oplopen tot tussen de 15-60% van de operationele kosten. Het is voor deze organisaties dus van cruciaal belang dat MRO optimaal verloopt.

Onderhoudstechnieken

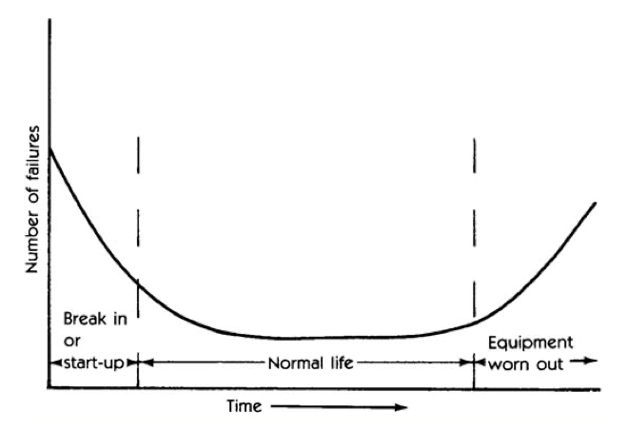

Er zijn verschillende filosofieën voor het verrichten van inspecties en onderhoud aan apparatuur. Deze zijn doorgaans te categoriseren onder de noemers reactief, preventief en voorspellend. Het voornaamste verschil zit in het gebruik van de levensduur van apparatuur, waarvan een typisch verloop wordt getoond in de onderstaande figuur.

De allereerste onderhoudsactiviteiten waren reactief van oorsprong. Dit houdt in dat apparatuur alleen werd gerepareerd wanneer er een defect zich voordeed. Het nadeel van deze filosofie is dat het hoge kosten en risico’s met zich meebrengt; men weet namelijk niet wanneer een machine het gaat begeven en hoe groot de schade zal zijn. In het geval van een machine die de aankomende dagen niet in gebruik zal worden genomen (bijv. door het weekend) en die tijdig gerepareerd kan worden, zal de financiële schade beperkt zijn. Maar als het gaat om een productiemachine uit een autofabriek waar elk minuut een auto wordt produceert, of om een vliegtuigmotor van een vliegtuig die vliegt aan het einde van de troposfeer, dan zijn de financiële en/of maatschappelijke gevolgen aanzienlijk groot.

Tegenwoordig wordt een groot deel van het onderhoud preventief verricht, waarbij inspecties en onderhoud periodiek worden uitgevoerd. Met preventief onderhoud voorkom je verrassingen waar hoge kosten en risico’s mee gepaard gaan. Echter is ook deze methodiek niet optimaal vanuit een kostenperspectief; er worden immers onderdelen of machines geïnspecteerd of onderhouden die niet aan het einde van hun levensduur zijn. Op deze manier wordt de resterende en nuttige levensduur van onderdelen en apparatuur niet volledig benut. En dat resulteert in onnodige kosten.

Door onderdelen en apparatuur op het juiste moment te inspecteren en onderhouden voorkom je onnodige kosten en risico’s. Dit kan door middel van voorspellend onderhoud, oftewel predictive maintenance. Bij predictive maintenance wordt het onderhoud afgestemd op de werkelijke staat van de onderdelen en machines.

Wat is voorspellend onderhoud?

Predictive maintenance is een voorspellend onderhoudsmethodiek waarbij het doel is om op het juiste moment faalmechanismes van machines te ontdekken en om verdere degradatie te voorkomen door middel van inspecties en onderhoud.

Het opsporen van faalmechanismes wordt gedaan door intelligente algoritmes die voorspellingen doen over de actuele staat of resterende levensduur van machines op basis van sensordata. De sensoren meten o.a. trillingen, temperatuur, geluid, samenstelling van het smeermiddel, machine prestaties en vele andere operationele eigenschappen. De intelligente algoritmes zijn complexe wiskundige formules waarvan de parameters zich continu aanpassen aan nieuwe sensordata en de correctheid van de voorspellingen. De voorspellingen over de werkelijke staat van de machines kunnen hierdoor erg nauwkeurig zijn gegeven dat er voldoende kwalitatieve data beschikbaar is.

Er zijn twee manieren om onderhoud te voorspellen. De eerste mogelijkheid is om de kans te berekenen dat onderdelen of machines in een bepaalde komende tijdsperiode gaan falen. De tweede mogelijkheid is om het moment te voorspellen dat onderdelen het gaan begeven. De eerste optie geeft informatie over de huidige staat van de onderdelen en machines, en hierdoor indirect over de resterende levensduur, terwijl de laatste optie direct de resterende levensduur bepaalt.

Om predictive maintenance toe te passen is veel kwalitatieve data nodig en dienen machines te worden voorzien van sensoren. De initiële investeringen zijn hierdoor relatief hoog. In de meeste gevallen beschikken organisaties echter al over omvangrijke historische data om hun processen aan te sturen en te beheren. Dit is waardevolle data die gebruikt kan worden om de potentie van predictive maintenance te ontdekken voor specifieke applicaties. De initiële investeringen mogen dan wel relatief hoog zijn, maar de voordelen zijn nog groter. Een studie[5] van het Amerikaanse Ministerie van Energie toont aan dat een functioneel predictive maintenance programma de onderhoudskosten met 30% kan verlagen, de uitvaltijd met 45% kan verminderen en de storingen met wel 75% kan elimineren.

De voor- en nadelen.

Het is inmiddels wel duidelijk dat predictive maintenance talloze voordelen biedt, voornamelijk op het gebied van kostenbesparing en risicomanagement. De voordelen van het toepassen van intelligente algoritmes voor het voorspellen van onderhoud zijn samen te vatten als:

- Langere operationele levensduur van onderdelen en machines

- Minder kosten voor energie, arbeid, onderhoud en onderdelen

- Vermindering van onverwachte (catastrofale) uitvaltijd van onderdelen en machines

- Betere service en productkwaliteit

- Meer veiligheid voor de werknemers en het milieu

- Minder benodigde onderhoudsapparatuur

Het toepassen van predictive maintenance resulteert dus in een hogere operationele efficiëntie door lagere kosten, hogere kwaliteit, minder risico’s en een duurzamer beleid. Er zijn echter ook nadelen, en deze zijn samen te vatten als:

- Besparingspotentieel vaak niet bekend bij management

- Hoge investeringsdrempel

- Hogere opleidingskosten voor bedienend personeel

Voorbeeld van een voorspelmodel.

In deze paragraaf zal de nauwkeurigheid van predictive maintenance modellen worden aangetoond aan de hand van een wetenschappelijk artikel[6] dat werd gepubliceerd tijdens de International Conference on Circuits and Systems.

In dit artikel worden predictive maintenance algoritmes toegepast om het resterende aantal vluchten, de zogeheten Remaining-Useful-Lifetime (RUL), van vliegtuigmotoren te voorspellen aan de hand van sensordata. Hierbij wordt gebruikt gemaakt van de Turbofan Degradation Simulation dataset van NASA. Dit is een 4-delige dataset welke bestaat uit tijdsreeksen van 3 operationele instellingen en 21 sensormetingen van een vloot van vliegtuigmotoren over een bepaalde tijdsperiode. De verschillende vliegtuigmotoren zijn van hetzelfde type, maar variëren in fabricagemethode en in de hoeveelheid slijtage. Dit is echter niet opgenomen in de dataset.

Aan het begin van de tijdsreeksen functioneren de vliegtuigmotoren naar toebehoren, maar na loop van tijd ontwikkelen zich door slijtage de eerste mankementen. Deze faalmechanismes ontwikkelen zich verder totdat de vliegtuigmotoren het uiteindelijk begeven. De tijdsreeksen waarmee de algoritmes worden getraind eindigen een bepaalde periode voordat de vliegtuigmotoren het begeven. De algoritmes worden dan getraind om zo nauwkeurig mogelijk de resterende periode tot falen in de tijdsreeksen te voorspellen.

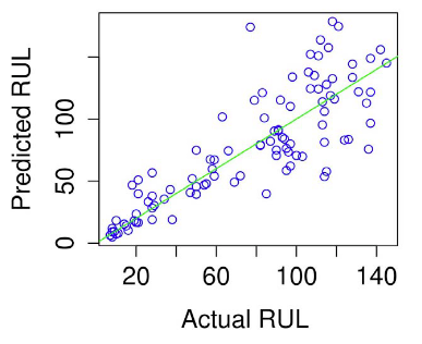

In het artikel worden verschillende algoritmes met elkaar vergeleken, maar het best presterende algoritme is de Random Forest. De voorspellingen van het Random Forest algoritme op het eerste deel van de dataset voor de verschillende vliegtuigmotoren zijn te zien in Figuur 1. Voorspellingen die nauwkeurig zijn liggen in de buurt van de diagonaal, waarbij de voorspelde RUL gelijk is aan de feitelijke RUL.

Figuur 1: Random Forest algoritme voor het voorspellen van resterende levensduur.

De gemiddelde kwadratische fout van de Random Forest algoritme op het eerste deel van de dataset is afgerond 25. Dit houdt in dat de voorspellingen van dit algoritme over het resterende aantal vluchten van een vliegtuigmotor, voordat deze het begeeft, gemiddeld 5 vluchten afwijkt van het feitelijke aantal. In Figuur 1 kunnen we ook zien dat de algoritme nauwkeuriger is wanneer het falen in afzienbare tijd plaatsvindt. Dit is zoals verwacht; het is eenvoudiger om voorspellingen te doen over de nabije toekomst dan over de verre toekomst. Met zulke nauwkeurige voorspellingen kun je dus tijdig ingrijpen en de operationele levensduur van je machines verlengen.

Het kan ook voorkomen dat het voorspelde aantal resterende vluchten hoger ligt dan het feitelijke aantal. In zo’n ongewenst scenario begeeft een vliegtuigmotor zich onverwachts. Hiermee gaan hoge risico’s en kosten gepaard. Het is daarom belangrijk dat menselijke kennis op gebied van MRO en kunstmatige intelligentie elkaar aanvullen, en niet vervangen. In het geval van apparatuur waarbij de werking directe gevolgen heeft voor het welzijn van mensen en natuur, is het van belang dat preventief en predictive maintenance hand in hand gaan.

Data Science Lab en predictive maintenance.

Werk je in een organisatie waar intensief gebruikt wordt gemaakt van machines? Ben je op zoek naar een duurzamer beleid op het gebied van onderhoud? Wil je de MRO-kosten verlagen en operationele efficiëntie verhogen? Wij nodigen je graag uit in ons Lab om samen te ontdekken welke technieken nodig zijn en passen bij jouw organisatie.

Verwijzingen

Voor meer informatie over de mogelijkheden omtrent predictive maintenance verwijzen naar de onderstaande bronnen.

- Mobley, R. Keith. An introduction to predictive maintenance. Elsevier, 2002.

- Selcuk, Sule. “Predictive maintenance, its implementation and latest trends.” Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture9 (2017): 1670-1679.

- https://www.iata.org/en/pressroom/pr/2018-10-24-02/

- Airline Maintenance Cost Executive Commentary Edition 2019 – https://www.iata.org/contentassets/bf8ca67c8bcd4358b3d004b0d6d0916f/mctg-fy2018-report-public.pdf

- KLM Annual Report 2019 – https://www.klm.com/travel/nl_nl/images/KLM-Jaarverslag-2019_tcm541-1063986.pdf

- Mobley, R. Keith. An introduction to predictive maintenance. Elsevier, 2002.

- “Operations & Maintenance Best Practices: A Guide to Achieving Operational Effi‐ciency,” US Department of Energy Federal Energy Management Program, Augustus 2010

- Mathew, Vimala, et al. “Prediction of Remaining Useful Lifetime (RUL) of turbofan engine using machine learning.” 2017 IEEE International Conference on Circuits and Systems (ICCS). IEEE, 2017.